Чиллеры с водяным охлаждением конденсатора

Чиллер – холодильный агрегат, предназначенный для охлаждения жидкостей, таких как: вода, этиленгликоль и пропиленгликоль, с концентрацией до 50%. Они предназначены для использования в системах кондиционирования, охлаждения различной производственной техники, охлаждение бассейнов и прочих коммерческих и некоммерческих целей.

Чиллеры с водяным охлаждением конденсатора (РУВ-К): ключевые преимущества для сложных проектов.

Чиллеры с водяным охлаждением конденсатора справедливо считаются более затратными с точки зрения, как капитальных, так и эксплуатационных затрат. При этом представляют собой оптимальное, а иногда и единственное технически реализуемое решение для объектов с особыми требованиями. Выбор РУВ-К продиктован не стоимостью, а рядом критических ограничений и специфических условий самого объекта.

Основные требования к проекту, которые влияют на выбор чиллера с водяным охлаждением конденсатора:

На таких объектах, как медицинские учреждения (больницы, лаборатории), предприятия агропромышленного комплекса (АПК) и в «чистых помещениях» на первый план выходит безопасность и экологичность. Здесь действуют строгие нормы, запрещающие использование токсичных хладоносителей внутри здания. Чиллеры с водяным охлаждением позволяют построить безопасную систему, где в контуре охлаждения фанкойлов и теплообменников циркулирует обычная вода — абсолютно безопасная и экологичная.

2. Круглогодичная работа.

Данное требование в совокупности с водой подразумевает размещение всех водяных узлов, включая испаритель в отапливаемом помещении. Такую схему охлаждения можно реализовать с помощью компрессорно-конденсаторного блока (РТС) уличного исполнения и внутреннего испарительного блока с гидромодулем. Но в этом случае существует серьезное ограничение трассы на выносной испаритель - не более 15 метров при перепаде не более 5 метров.

Водоохлаждающая установка с водоохлаждаемым конденсатором (РУВ-К) имеет короткий замкнутый фреоновый контур на единой раме, установка считается моноблочной. Она находится при единой температуре окружающей среды, что исключает возможность образования зон низкого давления, которые способствуют миграции фреона при простое системы. Это дает возможность исключить из установки многие линейные компоненты, включая «зимний пуск». Данный вид установки работает в паре с воздушным охладителем, чаще с сухой градирней (драйкулером). Наличие дополнительного теплоносителя повышает температуру конденсации в среднем на 10 градусов, что в конечном итоге повышает нагрузку на компрессор и увеличивает потребление системы на 5-20% в зависимости от рабочего режима. Помимо прочего требуется дополнительный гидромодуль между градирней и конденсатором чиллера, что также увеличивает эксплуатационные затраты. И чем больше трасса, тем больше затраты на насосное оборудование.

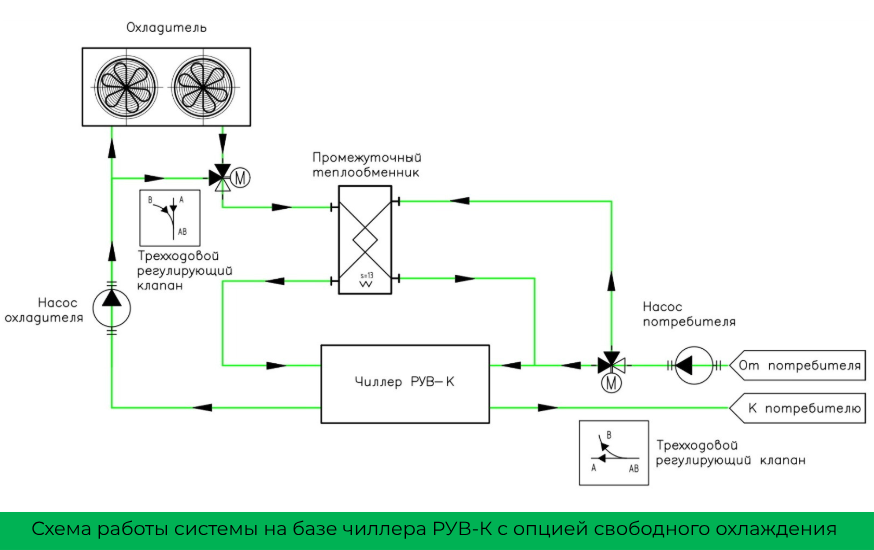

Есть способ сократить эксплуатационные затраты, установив дополнительно разборный теплообменный аппарат вода-гликоль и систему трехходовых регулирующих клапанов. В этом случае для зимнего и переходного периода установка сможет работать при полном свободном охлаждении, без участия компрессоров.

При режиме воды на потребителе +12°С / +7°С, выход на свободное охлаждение может быть осуществлен при температуре около -5°С. В зависимости от региона установки такой системы, возможно достичь более 60% времени работы на полном свободном охлаждении. Также на энергоэффективность влияет и температурный диапазон теплоносителя на потребителе.

3. Длинные трассы между блоками, превышающие пределы проектирования фреоновый трассы.

Система на основе чиллера с водяным охлаждением позволяет без значительных потерь холодильной мощности реализовывать проекты с большой протяженностью трубопроводов между наружным блоком (чиллером) и внутренними потребителями (фанкойлами). Это дает архитекторам и инженерам свободу при планировании пространства.

4. Отсутствие возможности размещения тяжелого моноблочного чиллера на кровле или рядом со зданием.

Чиллер с водяным охлаждением монтируется внутри здания (в техническом помещении, подвале, на этаже), что снимает ограничения по нагрузке на несущие конструкции кровли. Это критически важно для зданий со слабой крышей или сложной архитектурой, где установка тяжелых моноблоков с воздушным охлаждением невозможна. Кроме того, внутреннее размещение исключает необходимость использования низкотемпературного комплекта, так как температура в машинном отделении всегда положительная.

Чиллеры с водяным охлаждением конденсатора — это не просто более дорогое решение, а стратегический выбор для сложных проектов. Они обеспечивают безопасность, гибкость планировки, возможность экономии энергии за счет свободного охлаждения и решают проблемы с размещением оборудования.

В отличие от систем с выносным конденсатором, в случае с водяным конденсатором нет потребности прокладки сложного фреонового трубопровода. В данном случае используют обыкновенные стальные или пластиковые трубы с рабочим давлением до 16 бар. При этом отсутствуют условные ограничения по высоте и длине трубопровода, важно только подобрать правильный насос.

Преимущество чиллера с водяным конденсатором - короткий фреоновый контур без сложных опций, который повышает надежность чиллера и удешевляет стоимость обслуживания.

Опция FREECOOLING в системах с чиллерами с водяным конденсатором.

Чиллер с водяным охлаждением открывает возможность спроектировать систему со свободным охлаждением (FREECOOLING). Для этого не требуются доработка самого чиллера, а только установка дополнительного гидромодуля с промежуточным пластинчатым теплообменным аппаратом и системой трехходовых перепускных клапанов. В холодное время года хладоноситель частично или полностью охлаждается уличным воздушным охладителем. Чиллер внуренней установки в этот момент частично или полностью отключен. Рабочая температура начала выхода на смешанный и полный режим свободного охлаждения рассчитывается индивидуально в зависимости от требуемого режима работы и выбранного выносного охладителя.

Если тепло- и хладоносители в системе совпадают (например, этиленгликоль 40%), то для организации свободного охлаждения и вовсе не требуется промежуточный теплообменник, а только трехходовые перепускные клапаны, которые в нужный момент отправят гликоль напрямую от потребителя в градирню.

В зависимости от выбранного температурного режима и региона установки, система со свободным охлаждением FREECOOLING позволяет экономить более половины средств, затрачиваемых на работу фреонного контура.

В режиме полного свободного охлаждения используются насосы на потребителя, вентиляторы и выносной охладитель. Причем при снижении уличной температуры, снижается и потребление вентиляторов.

Завод РЕФКУЛ производит гидромодули в любом исполнении:

- Системы закрытого и открытого типа;

- С наличием или отсутствием баков;

- Открытый или закрытый изолированный корпус;

- С полным набором линейной защитной автоматики и другими опциями по запросу.

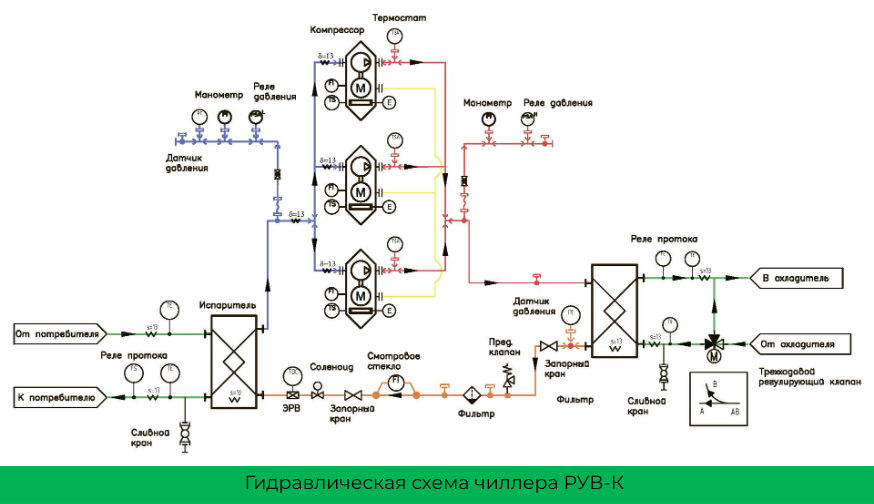

Комплектация чиллеров внутренней установки и принцип работы

Чиллеры внутренней установки РЕФКУЛ серии РУВ-К комплектуются спиральными компрессорами INVOTECH. В зависимости от модели, комплектация может варьироваться до пяти компрессоров в контур.

Основная комплектация чиллера:

Компрессоры выполняют работу по сжиманию хладагента в газообразной фазе и направляют поток в пластинчатый конденсатор. Линия нагнетания оснащается фиксированным или регулируемым защитным реле контроля давления и манометром. Компрессоры комплектуются поверхностными нагревателями картера, Двигатели оснащены защитой от перегрева обмоток.

Тандемы оснащены линией уравнивания масла и устанавливаются на амортизируемые опорные направляющие, согласно требованиям производителя для надежной и долговечной работы.

Системы на трех и более компрессоров на контур в базовой комплектации имеют отделитель масла, маслосборник, линию возврата масла и электронный регулятор уровня масла на каждом компрессоре.

В качестве конденсатора используются пластинчатые меднопаяные теплообменные блоки BAODE. Расход теплоносителя регулирует трехходовой водяной вентиль, устанавливаемый на входе в конденсатор. Вентиль регулируется по датчику давления хладагента, установленному на линии слива сконденсировавшегося фреона. Трехходовой регулятор поддерживает заданную уставку давления конденсации, перепуская часть теплоносителя мимо конденсатора.

На выходе из теплообменника устанавливается защитное реле протока (останавливающее работу чиллера при аварии насоса и прочих элементов гидравлики). На контуре гликоля располагаются подготовленные для подключения трубы с типами соединения виктаулик или фланцы.

Нагревшийся после сжатия в компрессорах фреон, проходит через конденсатор, охлаждается водяным потоком и переходит из газовой фазы в жидкую (конденсируется). Количество теплоты, отводимое от конденсатора равно количеству теплоты отводимого от потребителя суммарно с количеством потребляемой компрессорами электроэнергии. (т.е. холодопроизводительность чиллера + потребление чиллера = количество отводимого тепла).

Чиллеры с водяным охлаждением серии РУВ-К не имеют ни регуляторов давления конденсации, ни ресиверов. Так как объем фреона в конденсаторе примерно в полтора раза больше чем в испарителе, сам чиллер устанавливается в тепле и фреоновый контур короткий, без перепадов.

Поступающий из конденсатора хладагент отправляется к теплообменнику с гликолем по жидкостной линии c линейной автоматикой SANHUA, на которой установлен разборный антикислотный фильтр осушитель, защищающий систему от коррозии. Например, компрессор изготовлен из ржавеющих сплавов и не имеет внутри защитных покрытий. В этом случае фильтр выступает одним из важнейших защитных элементов.

Важно регулярно проводить обслуживание системы с заменой фильтрующего элемента. Запорные краны на ресивере и после фильтра нужны для удобства проведения обслуживания фильтра и ускорения процесса вакуумирования участка за счет уменьшения рабочей зоны. Соленоидный вентиль с электромагнитной катушкой необходим для удерживания жидкого хладагента в ресивере под высоким давлением сразу после остановки системы, не давая поступать в испаритель. Смотровое окно с индикатором влаги позволяет проводить визуальной контроль плотности жидкостного потока при работе системы и отсутствие влаги в контуре.

Электронный расширительный вентиль осуществляет заполнение испарителя жидким хладагентом в зависимости от показания датчиков давления и температуры на линии низкого давления после испарителя. Использование электронного расширительного вентиля гарантирует более надежную защиту компрессора от попадания фреона в жидкой фазе и максимальную холодопроизводительность. Электронный ТРВ мгновенно реагирует на изменения показаний датчиков, увеличивая или уменьшая поток хладагента в испаритель.

Чиллеры РЕФКУЛ комплектуются одно или двухконтурными пластинчатыми меднопаяными теплообменными аппаратами BAODE. Фреон в жидкой фазе, проходя через расширительный вентиль заполняет теплообменник, который находится под низким давлением. Расширяясь и принимая тепло от потребителя, фреон осуществляет переход в газообразную фазу. После чего фреон в газовой фазе направляется во всасывающий патрубок компрессора.

Линия всасывания так же, как и линия нагнетания, снабжается защитным реле низкого давления и манометром для визуального контроля работы чиллера. С другой стороны испарителя на контуре гликоля располагаются подготовленные для подключения трубы с типами соединения виктаулик или фланцы. На входе в теплообменник устанавливается защитное реле протока, оно останавливает работу чиллера при аварии насоса и прочих элементов гидравлики. Остановка предотвращает замерзание и порчу оставшегося объема воды или раствора.

Рама чиллера внутренней установки, на которой размещены все компоненты, изготавливается из листового металла с методом клепочной сборки.

Чиллер с водяным охлаждением с силовым шкафом управления с защитным реле контроля фаз и напряжения. Комплектуются компонентами System Electric, Dekraft, IEK, работающими под управлением свободнопрограммируемого контроллера Zentec, позволяющего осуществлять мониторинг системы по протоколу ModBUS (Другие по запросу).. Дополнительно может быть оснащен автоматическим вводом резерва.

Помимо стандартной линейки чиллеров со спиральными компрессорами на R410, завод РЕФКУЛ предлагает проектирование чиллеров на R134a, R507, R404A, R407c и прочих хладагентах с использованием Винтовых компрессоров RefComp и кожухотрубных испарителей и конденсаторов Refkar. А также турбинными безмасляными компрессорами SRM-Tech с магнитными подшипниками.

Подбор чиллера

Стандартная линейка чиллеров РЕФКУЛ серии РУВ-К, включают в себя 37 моделей производительностью от 5 до 670 кВт. Данные системы используются при температуре +35 (этиленгликоль 40% и температурный график +40/+45 для конденсатора) и графиком +12/+7 вода на потребителя. По запросу производится расчет для требуемых условий и с необходимым холодо- и теплоносителями.

Для запроса подбора чиллера вам необходимо сообщить:

- Регион установки чиллера. Мы рассчитаем гликолевый охладители на необходимую максимальную температуру воздуха с учетом 10-15% запаса мощности и выберем режим работы конденсатора.

- Планируемый диапазон работы и назначение чиллера. В случае круглогодичного использования оборудования мы предложим холодоноситель с более низкой температурой замерзания, чем нижний порог использования.

- Температурный график потребителя. К примеру, для кондиционирования используется график +12/+7 градусов.

- Требуемая холодопроизводительность. Она складывается из расчета полной тепловой нагрузки охлаждаемого оборудования.

Проверка оборудования в заводских условиях

Абсолютно всё изготавливаемое оборудование заводом РЕФКУЛ проходит строжайший контроль качества отделом технического контроля. Проводится комплексная проверка всех компонентов системы на работоспособность. Гидравлический контур заполняется азотом на максимальное давление системы и в течении суток продолжается поиск возможных утечек. После прохождения контроля качества сборки, чиллеры отправляется на испытательный стенд.

Производится заправка холодильного контура фреоном, на контроллер загружается ПО, которое разрабатывается для конкретного чиллера под требуемые параметры заказчика, подключается водяная гидравлика и контур заправляется расчетным холодо- и теплоносителями. После проведения всех пусконаладочных работ, производится заводская обкатка в течении 2-8 часов и финальная наладка системы. Таким образов чиллеры, покидая завод РЕФКУЛ, уже подготовлены и отлажены для запуска на объекте, что является неотъемлемым преимуществом.

Эксплуатационные риски чиллеров с жидкостным охлаждением и методы их предотвращения

Необходимые процедуры, которыми часто пренебрегают:

- Регулярная химическая промывка контура конденсатора для удаления отложений.

- Контроль химического состава воды и добавление ингибиторов коррозии.

- Сезонная подготовка градирни (консервация на зиму, расконсервация весной).

- Проверка и очистка фильтров, насосов, клапанов

Для чиллеров с водяным охлаждением конденсатора сервис и техническое обслуживание наиболее критичны.

1. Некачественная вода в контуре охлаждения конденсатора.

Это одна из самых распространенных и разрушительных проблем. Использование водопроводной или технической воды без должной подготовки приводит к быстрому образованию отложений и коррозии.

Как распознать проблему?

- Постепенный рост давления конденсации при неизменной тепловой нагрузке. Это прямой признак того, что теплообменник конденсатора "обрастает" изнутри.

- Повышенный перепад давления (ΔP) на конденсаторе, видимый по манометрам на входе и выходе.

- Перегрев компрессора из-за повышенных температур конденсации.

- Визуальные признаки: при вскрытии теплообменника видны слои загрязнения или продукты коррозии.

- Снижение теплообмена: Слой загрязнения работает как теплоизолятор, снижая эффективность теплоотдачи.

- Повышенное энергопотребление: Компрессору требуется больше энергии для сжатия хладагента при высоком давлении конденсации.

- Коррозия и пробои теплообменника: Агрессивные примеси в воде разъедают трубки теплообменника, что может привести к их разгерметизации и смешиванию хладагента с водой, что означает дорогостоящий капитальный ремонт.

- Выход из строя насосного оборудования.

Последствия:

2. Недостаточный расход воды через конденсатор.

Расход теплоносителя должен строго соответствовать проектным значениям. Его снижение приводит к катастрофическим последствиям.

Причины:

- Неверный подбор или износ циркуляционного насоса градирни или сухой охладительной установки.

- Загрязнение фильтров-грязевиков на линии подачи воды.

- Завоздушивание гидравлического контура.

- Некорректная работа или засорение градирни.

Последствия:

- Резкий скачок давления конденсации и срабатывание аварийных реле давления.

- Перегрев и термическая деформация трубок конденсатора.

- Остановка чиллера по аварии и невозможность запуска до устранения проблемы.

3. Проблемы с градирней или драйкулером.

Основные проблемы:

- Отказ вентиляторов градирни

- Обледенение градирни в зимний период

- Загрязнение пылью, песком, тополиным пухом.

Последствия:

Температура воды на входе в конденсатор не опускается до расчетного уровня, что вызывает те же проблемы, что и в пункте 2: высокое давление конденсации, перегрев, повышенный износ.

4. Замораживание теплообменника конденсатора.

Риск замораживания существует при работе чиллера в режиме свободного охлаждения (free-cooling) или просто при низких температурах окружающей среды, если циркуляция воды прекращается.

Причины:- Остановка насоса при работающих компрессорах.

- Резкое падение температуры наружного воздуха и неадаптированные настройки системы.

- Неисправность датчиков температуры или исполнительных механизмов.

Последствия:

Разрыв трубок конденсатора при замерзании воды внутри них. Это одна из самых тяжелых и дорогостоящих поломок, требующая замены самого теплообменника.

Значительной части проблем можно избежать, если не пренебрегать регулярным сервисом:

- Химическая промывка контура

- Контроль состава воды и ингибиторы коррозии

- Сезонное обслуживание градирни

- Проверка насосов, фильтров и клапанов

Правильная эксплуатация — это не статья расходов, а инвестиция в долгую и стабильную работу вашего оборудования.